- A+

在钣金成形加工中,激光切割、数控冲等先进的钣金加工技术与设备都在不断突破与创新。而这些工序后的边棱、毛刺处理、熔渣与断面氧化皮的清除技术与设备,也随之不断发展和进步。

钣金加工毛刺种类

毛刺的种类,按其型材的不同、结构形状不同、加工方法不同,所形成的毛刺类型也都不一样。

冷切削类的毛刺,是工件在切削力作用下产生晶粒剪切滑移、塑性变形,使被加工材料受到挤压、撕裂,从而导致零件表面或交接处出现断裂拉伸所产生的塑性变形毛边。塑性变形区未深入切削表面时,工件表面一般不会产生毛刺。如数控冲剪后的工件,会在一侧留下锋利的刃口或微量毛刺。

热切割是指碳钢板、不锈钢板、镀锌板、铜、铝等金属材料在经过激光切割后,工件切割面留下锋利的切割刃口和微量的但极易造成人体划伤的毛刺。如果激光头调整不好,则出现尖利的不易去除的毛刺和熔渣以及附着在刃口区域的氧化物。采用激光切割下料碳钢的切口周边也会留下薄厚不一的氧化皮,由此对下道涂装工序就会造成质量影响。

而等离子和火焰切割后的工件表面也会留下大量尖利的毛刺或熔渣以及厚厚的氧化皮,这些毛刺、刃口或氧化物,会造成人体伤害并影响下道加工工序,以致引发严重的产品质量问题。因此,激光、等离子、火焰切割后的工件都要求做去除熔渣、毛刺和打磨圆角处理。这就需要专业的加工设备来完成。

钣金加工去毛刺方法

传统钣金加工过程中,在工件落料后,边角、毛刺、接点要进行必要的打磨处理。在刀具接点处,用平锉刀进行修整,对于毛刺较大的工件用打磨机进行修整,小内孔接点处用相对应的小锉刀修整,人工操作误差大,外观无法保证,异形凹槽或质量要求高的产品,手工加工无法满足。

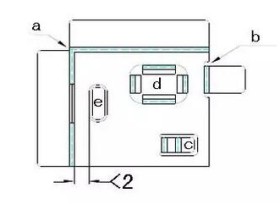

为了能够提高工业经济,我公司设计研发的万向辊刷去毛刺设备,如图1所示。采用了先进自动化技术作为设备的核心控制系统,自动灵活控制设备的所有加工动作。将该设备集成到产线中实现设备自动流水线加工,减少现场操作人员,不仅提高了加工效率,也节省了生产成本。

万向辊刷去毛刺机应用

万向辊刷去毛刺机主要用于去除冷切削和热切割后产生的各种毛刺和异形结构件的任何加工端面翻边,如激光切割、机加工,包括冲压、钣金的毛刺及拉伸变形多余部分去除。在不改变工件尺寸的基础上加工,可以控制去毛刺的同时,倒圆角半径在0.02~2.5mm范围内,减少误差。

无论铝、不锈钢还是碳钢、铜、镀锌板,万向辊刷去毛刺机都可以可靠快速的为厚度在0.8~100mm之间的钣金件去除毛刺和熔渣,辊刷自转与公转运行时平稳无颤,使用寿命长。不仅具有最高加工精确度和最快加工速度,而且操作简单,节省成本。

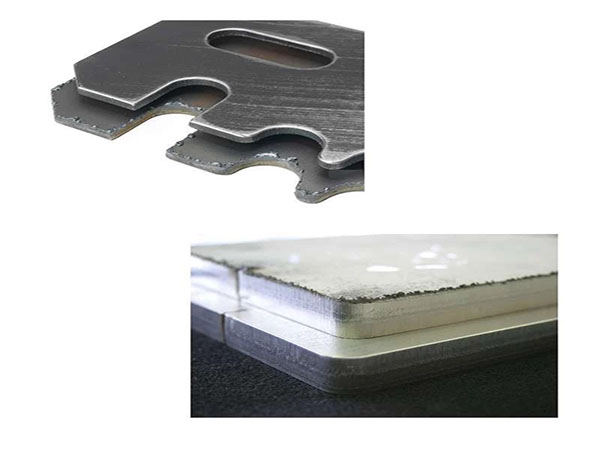

万向辊刷去毛刺机去毛刺的方法设置,包括速度、效率、效果,因毛刺的性质不同、材质不同有多种选择调整。通常采用调整切削力或辊刷与输送皮带速度的方法,改变辊刷磨料的目数。因为是自动加工的方式,能保持去毛刺的效果一致,包括颜色差,都可以统一,无遗漏和过度修整的现象出现,且能保持一定的圆角,倒角,产品效果如图2所示。可以根据自己设定的工艺要求,来调整设置获得所需的合格产品。

万向辊刷去毛刺机特点

⑴可进行去毛刺,边棱处理及R 精加工,对于不同表面需求可搭配多种表面处理磨料和辊刷;

⑵高性能砂辊与辊刷可满足硬质激光熔渣与软质冲切毛边去毛刺的加工要求;

⑶辊刷将工件表面损伤控制于最低限度,可加工表面处理过的钢板以及附带保护膜的工件;

⑷工件传输装置为高性能阻尼皮带,并可选配真空台面吸附装置或磁体台面,可以解决不同材质和形状的工件吸附问题,解决了工件在输送皮带上滑动;

⑸快换辊刷,无需工具,减少停机时间;

⑹加工速度快,加工输送带速度每分钟0.2~8m可调,通过调整皮带与砂辊和滚刷的速度来满足各种加工需求、设定产品加工效果;

⑺可变频率调节,减少机械传动冲击力,节约电能;

⑻操作按钮与人机界面的组合,快速设定机器到所需工作状态,设备状态的监视,数显、频率、输送速度数字化简洁明了稳定;

⑼成品加工后不变形、效率高、不影响尺寸精度及厚度;

⑽操作维护简单,穿越输送设计,将产品放至输送带通过机器自动送出。

结束语

随着钣金行业的不断发展,激光切割、数控冲等钣金加工技术越来越成熟,产品质量要求越来越高,企业不仅需要提高生产效率,更注重产品的质量和细节。钣金去毛刺技术严重影响着产品质量,本文通过简单阐述我公司的一款去毛刺设备和技术,来展示现阶段钣金去毛刺技术的进步,希望能给行业提供支持。