- A+

所以问题的解决需要多种工具的配套使用,从而逐渐形成了问题解决套路或模板。同时为了使经验教训易于记录和共享、减少问题重复发生的概率,通常特定的企业或行业会有大家共同认可的、行之有效的、标准的问题解决套路,最为著名的是QCC、6Sigma、8D等模型——其实它们的本质都一样,都是PDCA循环。今天,我们来谈8D。

8D问题求解法(8D Problem Solving),D是Discipline(步骤、原则)的首字母。当时,福特的动力系统部门正被一些经年累月、反复出现的生产问题搞得焦头烂额,因此其管理层提请福特集团提供指导课程,帮助解决难题。8D最先在福特内部使用、成熟后福特逐渐要求其供应商遇到问题也用此法。后来名气大了,其它车厂也移植了福特的做法、使之成为汽车行业的标准做法。再后来8D家喻户晓,各行业通吃。而且不仅仅解决工作问题,解决家庭生活问题也很有效。

- 该方法适用于解决各类可能遇到的简单或复杂的问题;

- 8D方法就是要建立一个体系,让整个团队共享信息,努力达成目标;

- 8D本身不提供成功解决问题的方法或途径,但它是解决问题的一个很有用的工具;

- 亦适用于过程能力指数低于其应有值时有关问题的解决;

- 面对顾客投诉及重大不良时,提供解决问题的方法;

- 8D法是美国福特公司解决产品质量问题的一种方法,曾在供应商中广泛推行,现已成为国际汽车行业(特别是汽车零部件产家)广泛采用来解决产品质量问题最好的、有效的方法。

- 提高解决问题的效率,积累解决问题的经验;

- 提供找出现存的与质量相关的框架;

- 杜绝或尽量减少重复问题出现;

- 8D格式的原则上针对出现的问题,找出问题产生的根本原因,提出短期,中期和长期对策并采取相应行动措施;

- 8D法可跨部门建立小组来加强部门间的协调,推进问题有效解决,从而改进整个过程的质量,防止相同或类似问题的再发生,以保证产品质量。

D0:征兆紧急反应措施

D1:小组成立

D2:问题说明

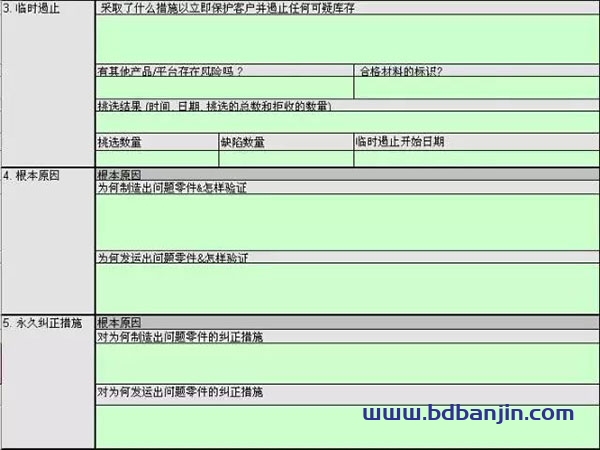

D3:实施并验证临时措施

D4:确定并验证根本原因

D5:选择和验证永久纠正措施

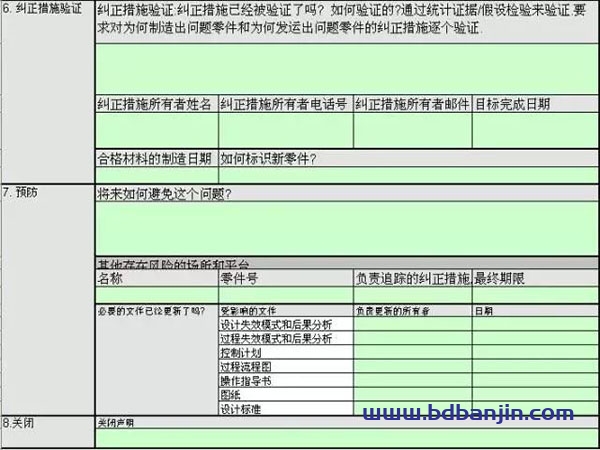

D6:实施永久纠正措施

D7:预防再发生

D8:小组祝贺

关键要点:判断问题的类型、大小、范畴等等。与D3不同,D0是针对问题发生的反应,而D3是针对产品或服务问题本身的暂时应对措施。

工具:趋势图/排列图/Paynter佩恩特图/ERA(紧急反应措施)。

详解:根据现象评估8D过程是否需要。如果有必要,采取紧急反应行动(ERA)来保护顾客,并开始8D过程。8D过程区别了症状和问题。适用标准的大部分是症状。没有症状,不会知道有问题。

- 症状是一个显示存在一个或多个问题的可测量的事件或结果。这个事件的后果必须被一个或多个顾客经历;

- 问题是指同期望有偏差或任何由未知原因引起的有害的后果;

- 症状是问题的显示。

当收到投诉信息时,质量部门应尽量在客户投诉报告上确认以下信息以便展开调查:

- 产品编号及品名

- 客户名称,联系人及地址

- 缺陷描述,不合格品数量

- 追溯信息,如LOT NO,发货单编号等

- 索赔应尽量取得车型等信息

- 跨部门小组及联系方式

- 确认已得到的信息

- 调查问题所必需的其他信息

- 应急措施的进展

- 应急措施及纠正措施的预期完成时间

- 任何其它的客户要求,如,了解问题进展和期望的交货

- 所有与客户之间的回复均应记录

关键要点:成员资格,具备工艺、产品的知识;目标 ;分工;程序;小组建设。

工具:行动计划、时间管理、团队宪章、GanttChart(Pilot)。

详解:没有团队的8D是失败的8D。其实8D原名就是叫团队导向问题解决步骤。8D小组需要由具备产品及制程知识,能支配时间,且拥有职权及技能的人士组成。同时需指定一名8D团队组长。因为我们要做的是:

- 建立一个由具备过程/成品知识的人员组成小组

- 确定时间,职责和所需学科的技术

- 确定小组负责人

关键要点:收集和组织所有有关数据以说明问题;问题说明是所描述问题的特别有用的数据的总结;审核现有数据,识别问题、确定范围;细分问题,将复杂问题细分为单个问题;问题定义,找到和顾客所确认问题一致的说明,“什么东西出了什么问题”,而原因又未知风险等级。

工具:质量风险评定,FMEA分析,5W2H、折线图、直方图、排列图。

详解:通过确定可定量化的项,谁,什么,何时,何地,为什么,如何,多少(5W2H),识别对象和缺陷(问“什么出了什么问题”):

- 什么问题”是缺陷

- 什么出了问题”是对象

- 问“什么出了什么问题”能够帮助小组以问题陈述所需的两个基本要素为中心(对象和缺陷)。收到客户不良样件操作流程:

- 确认不良样件生产日期;

- 确认外观基本情况,拍照留下证据;

- 按正常生产流程确认不良样件是否能再现记录下确认数据,拍照或视频留下证据;

- 根据生产日期查找当时FTT情况,确认当时是否有同样或类似不良;

- 根据生产日期确认人机料法环等有无变化点;

- 不再现时(NTF)按不再现操作流程进行。

关键要点:评价紧急响应措施;找出和选择最佳“临时抑制措施”;决策;实施,并作好记录;验证(DOE、PPM分析、控制图等)。

工具:方法:FMEA、DOE、PPM、SPC、检查表、记录表PDCA。

详解:确定并实施遏制措施,隔离问题的后果与一切内/外部顾客,验证遏制措施的有效性。ICA是保护顾客免受一个或多个问题的症状影响的任何行动:

- 处理问题的症状

- 在执行前验证有效性

- 在执行过程中监控

- 形成文件

ICA需要在3个工作日内确定并执行,围堵范围是客户处库存、在途品、厂内库存品数量并进行相关处理(退货、重工、报废等)。

关键要点:评估可能原因列表中的每一个原因、原因可否使问题排除、验证、控制计划;

工具:FMEA、PPM、DOE、鱼骨图、头脑风暴&关联图、5why法、稳健设计。

详解:查找真正的原因,只有找到真因,方可有效解决问题。如果仅仅只是糊弄糊弄应付了事,没有什么意义。

因此要找出一切潜在原因,对潜在原因逐个试验,隔离并验证根本原因,确定不同的纠正措施以消除根本原因;使用鱼骨图、FTA、头脑风暴等质量工具找出所有可能因素,并进行验证,最终找到根本发生原因和流出原因。

关键要点:重新审视小组成员资格;决策,选择最佳措施;重新评估临时措施,如必要重新选择;验证;管理层承诺执行永久纠正措施;控制计划。

工具:FMEA、设计验证和报告(DVP&R)、因果图、稳健设计、检查表、记录表。

详解:通过对不同的纠正措施定量化的试验筛选出纠正措施,依据风险评估,确定必要时的应急措施。而解决问题的方案应确保可以保持长期效果。

曾经看到供应商的8D报告中该D5里面一排七行整齐的出现7句“加强’,加强工人培训,加强巡检次数,加强督察力度,加强过程控制---空话一堆。加强到什么程度没有量化。具体方案都写具体,数据说话,比如原来检验频次10个检1个,现在加强到5个检1个;同样的加强培训,原来培训次数多少,现在培训计划附在这里,这样我们的对策才有支撑。

关键要点:重新审视小组成员;执行永久纠正措施,废除临时措施;利用故障的可测量性确认故障已经排除;控制计划、工艺文件修改;

工具:FMEA、防错、SPC、PPAP;

详解:确定并实施最佳的纠正措施,选择现行控制方法并进行监控,在必要时,实施应急措施。

关键要点:选择预防措施;验证有效性;决策;组织、人员、设备、环境、材料、文件重新确定;

工具:FMEA、控制计划CP、过程流程图Flow-chart。

详解:提出预防建议,并开展水平展开,更新CP、PFMEA、SOP等标注文件,实施预防措施。接到客户投诉后5个工作日内需要提交完整8D。

关键要点:有选择的保留重要文档;浏览小组工作,将心得形成文件;了解小组对解决问题的集体力量,及对解决问题做出的贡献给予必要的物质、精神奖励。

详解:发出8D要求后,发出人负责以及8D小组成员对后续的8D的有效性和执行效果进行验证,直到实施后问题的缺陷PPM有较大改善并呈稳定下降趋势。由QM或PM对效果进行验证确认后才获得关闭。否则需要重新进行根源分析和纠正预防措施的实施。

- 发现真正肇因的有效方法,并能够采取针对性措施消除真正肇因,执行永久性矫正措施;

- 能够帮助探索允许问题逃逸的控制系统。逃逸点的研究有助于提高控制系统在问题再次出现时的监测能力;

- 预防机制的研究有助于帮助系统将问题控制在初级阶段。

- 8D培训费时,且本身具有难度;

- 除了对8D问题解决流程进行培训外,还需要数据挖掘的培训,以及对所需用到的分析工具(如帕累托图、鱼骨图和流程图,等等)进行培训。