- A+

确立改革意识

精益生产的五大原则是:

⑴价值,即站在客户的立场上;

⑵价值流,指从接单到发货过程的一切活动;

⑶流动,指“一个流”生产;

⑷需求拉动,指按市场的需求生产;

⑸完美,即持续改进。其目的是降低成本、改善质量、缩短生产周期,这些原则和目的决定了公司实施精益生产的具体方向。

经营者和管理者如何突破惯性、改变现有思维是导入精益生产首先要面临的挑战。在推行过程中,需严格遵循十四条准则:

⑴管理决策以长期理念为基础,即使要牺牲短期财务目标也在所不惜;

⑵建立无间断的操作流程以使问题点暴露;

⑶实行拉动式生产制度,以避免生产过剩;

⑷使各制造流程工作负荷、工作水准稳定;

⑸一旦出现品质问题,就停止生产(坚持“三不原则”,即不接受不合格品、不制造不合格品、不流出不合格品);

⑹使工作标准化,以达到持续改进的目的;

⑺运用目视化管理使问题点无处隐藏;

⑻只使用可靠的、经过充分测试的工艺技术;

⑼培养能拥护并实现公司理念的领导团队;

⑽尊重、发展并激励公司员工及基层团队;

⑾尊重、激励并帮助供应商;

⑿亲临现场查看以彻底了解情况,针对现场实际情况,采取切实可行的对策加以解决;

⒀以共识为基础,全面考虑所有可能的选择,并快速执行决策;

⒁通过持续改进(CI)使企业能持续不断地获得进步。

当然,落实这些原则仅靠培训是远远不够的,更多的是需要在推行过程中参照现实情况与原则的差异,不断调整和修正。

推行“自动化”机制和准时化生产

“自动化”是一种质量保证机制,是由人和设备综合控制的自动化。所谓准时化生产,就是在必要的时候生产必要数量的产品或零部件,同时,应考虑到,准时化生产的本质就在于创造出能够灵活地适应市场需求变化的生产系统,这种生产系统能够以较低的成本满足顾客的需求,保证公司整体性利润的不断提高。

为了有效实现准时化生产(JIT),生产过程中依次流往后道工序的零部件必须是百分之百合格的制品,即贯彻“后工序是前工序的顾客的理念”。在制造过程中,摒弃任何可以接受质量缺陷的观念,实行“自我全检”,即自动对缺陷进行控制。

由于天盛机械在生产和管理中存在强弱项的差异,推行中主要根据公司的实际情况,具体考虑推行步骤的时间跨度,结合ERP系统的实施,逐步地予以推进。

消除浪费

精益生产中的浪费有七类:不良品、超量生产、库存、搬运、多余的工序、不必要的调动以及等待。对七大浪费的改进要时刻注意循序渐进,不能一蹴而就,需考虑企业和市场环境因素,逐步减少,直至彻底清除。

因为在需求量不变的情况下,用只增加产量来提高效率的做法只是提高表面上的效率,而不是真正有效率。在浪费消除、效率提升的过程中,单一点的效率提高,并不等于整体的效率提高。因此提高生产效率必须关注每个操作者、每条生产线乃至整个公司,甚至包括关注外部协作单位的效率。

精益生产的应用案例

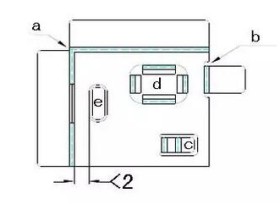

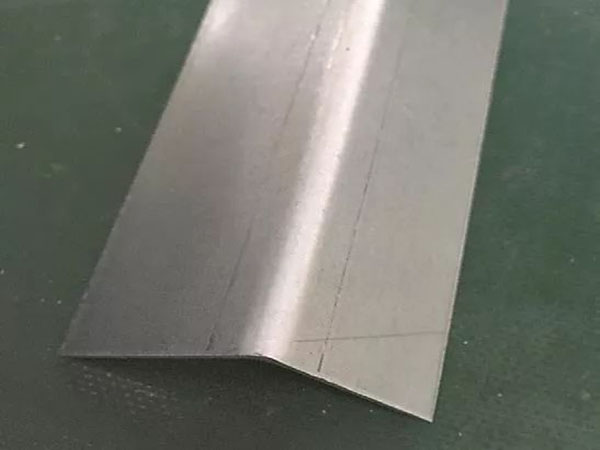

现以生产1.2mm厚SECC材质的圆弧盖板为例,来介绍天盛机械在推进精益生产方面取得的阶段性成果。该产品生产的难点在于R99圆弧的加工,由于产品批量小还不足以开模具或拉深成形,故采用“数控冲切+数控折弯”的工艺。

采用步进折弯方式加工R99圆弧,需折30刀,零件上存在可见的加工痕迹,如图1所示,且加工不稳定,焊接时缝隙较大,端部不合缝,造成焊接变形且打磨工作量大等问题。

图1 折弯痕迹

圆弧盖板的展开图,若步进加工四个R99的圆弧,需折4×30=120刀,每天最多可折200件,通过与现场员工探讨,采用易模折弯并在两端增加工艺卡口的方式,只需折4×2=8刀,既提高了生产效率,又消除了步进折弯的压痕,改善了产品质量,完全符合精益生产的原则。

由于精益生产管理的理念涉及范围广、领域宽,天盛机械的管理者在运用精益生产管理时,特别注意加强精益思想及理念的培训,强化全员对精益生产知识的掌握以及培养、鼓励员工必须具备一种持久改善的精神。因为精益生产不是立竿见影的,需要持续不断、循序渐进才能得到逐步改善。当然,以上的一切都和执行力息息相关。